Станок для сверления плат

Tue 21 January 2014

Началось всё с того, что я делал очередную плату. В этот раз нужно было монтировать элемент у которого больше 20-ти ножек. Просверлил я эти ~20 отверстий как всегда на коленке. Но вставить в криво просверленные отверстия элемент с 20-ю ножками чуть сложнее, чем элемент с 2-мя - 3-мя. К тому же в неплохо сделанной плате видеть понатыканные как попало дыры совсем не хочется.

Было решено купить станок-стойку для двигателя и перейти на твёрдосплавные сверла с утолщенным хвостовиком. Стойки до 2000 руб. меня совершенно не устраивали качеством изготовления и тут даже комментировать нечего - они ужасны. Говно за деньги не нужно, даже за маленькие.

Начал искать стойку приемлемого качества. Единственный вариант был найден в магазине ChipDip стоимостью 12000 руб. Сейчас вижу вариант за 4200, но на тот момент его не было. За неимением вариантов решил делать станок самостоятельно.

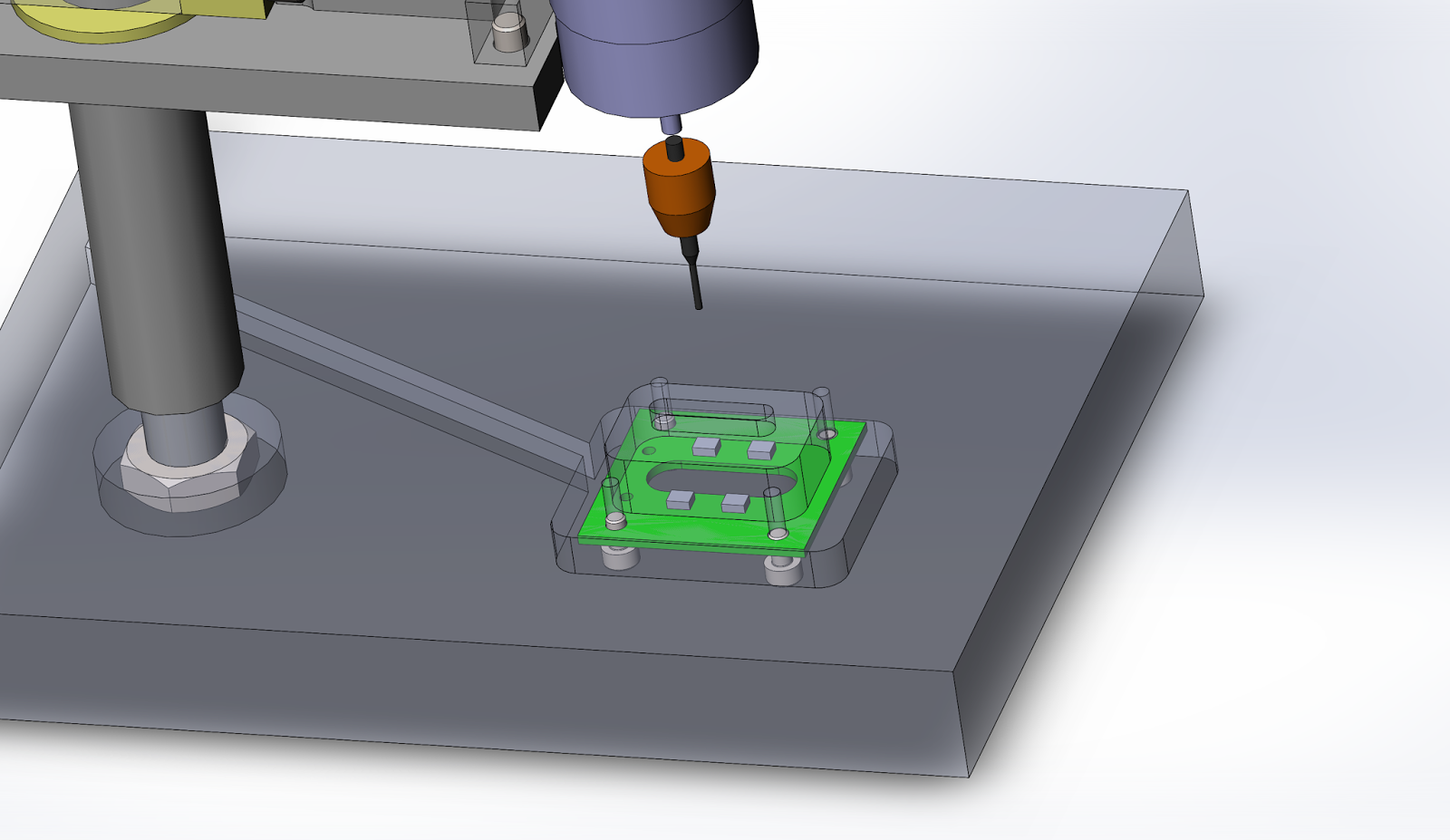

В интернетах есть разные схемы самодельных станков. Из всех был выбран этот вариант за относительную простоту и качество. К тому же отзывы о нём были исключительно положительные.

На сайте по ссылке есть готовые чертежи, но мой вариант значительно отличается. Какие-то решения показались неоптимальными, слабыми, в связи с чем контрукция была изменена (вполне возможно, что в чём-то я неправ).

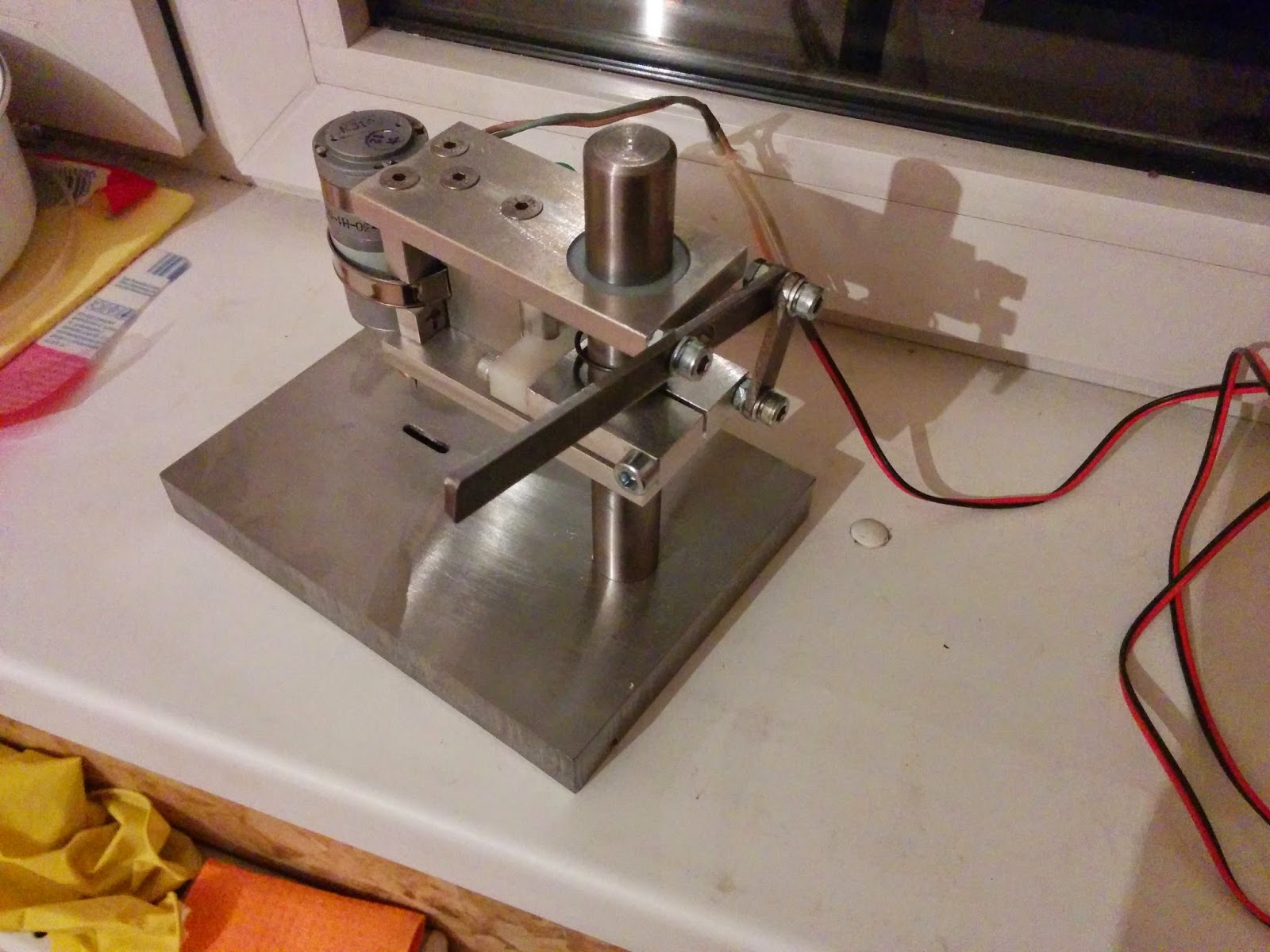

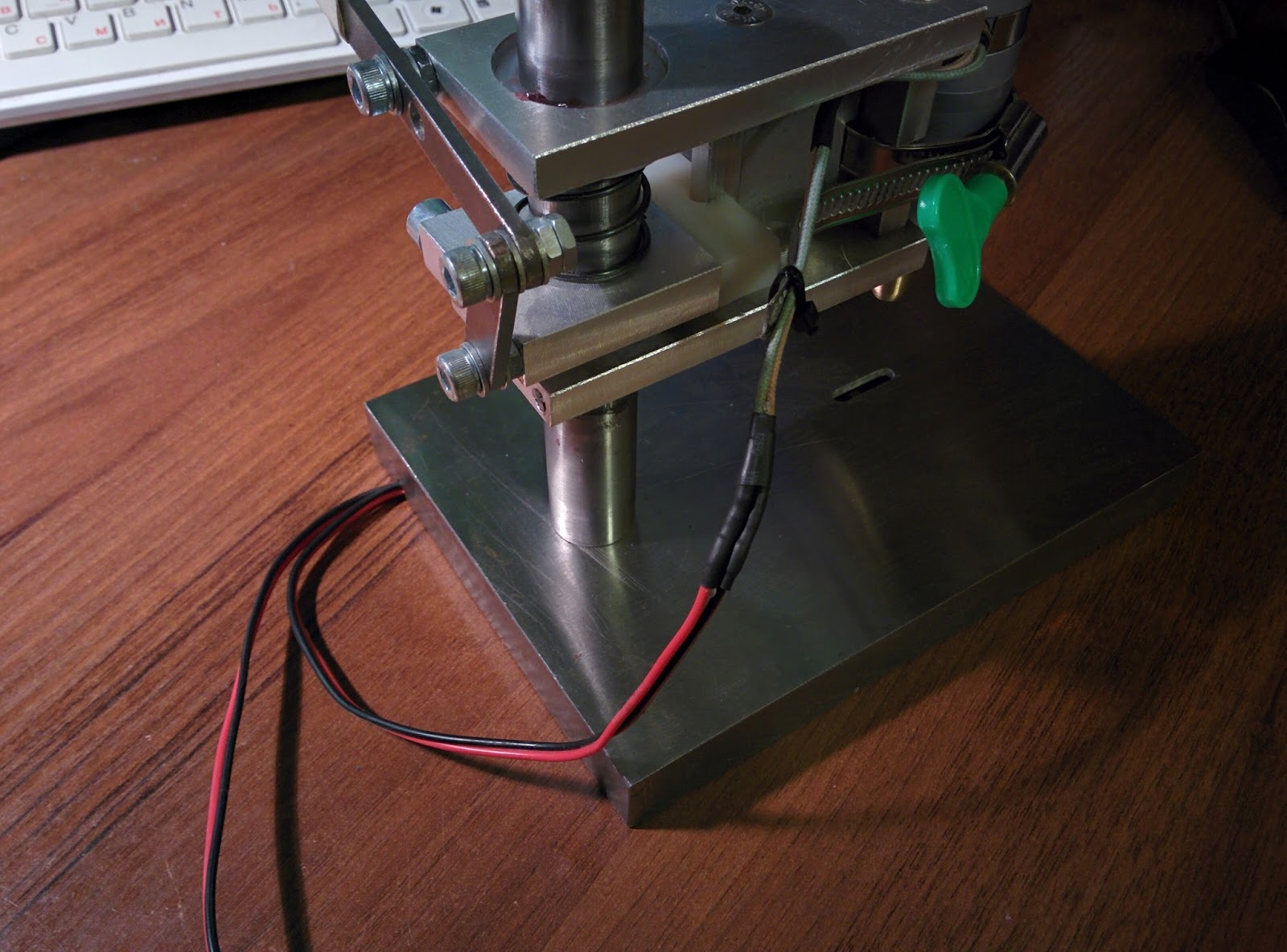

По порядку. Мне не понравилась ручка. Я не понимаю, почему все делают ручки у себя перед глазами, по мне так это неудобно. К тому же положение руки в таком случае неестественное. На видео с того же сайта есть пример работы со станком, где видно как человек на вытянутой руке работает и вроде бы всё хорошо. Но дело в том, что в реальных условиях, вероятнее всего глаза будут намного ближе к плате для контроля процесса, а рука будет сильнои неудобно изогнута.. В общем я увлёкся) Думаю, моё мнение понятно. В своём станке я решил делать ручку сзади, торчащую в сторону для того, чтобы она не мешала обзору и чтобы рука была дальше от лица.

Тут необходимо заметить, что устанавливая ручку таким образом, нужно помнить об устойчивости станка, так как при недостаточной ширине или массы основания ручка, направленная в сторону будет в большей степени пытаться перевернуть станок, чем ручка направленная к себе. Но это уже вопрос конструкции станины и силы, которую необходимо прекладывать к ручке.

Также я не совсем понял, зачем использовать отдельный шток для предотвращения вращения станка. Но это, наверное, не столь важно. "Чем проще конструкция, тем надёжнее", - подумал я и не стал делать шток.

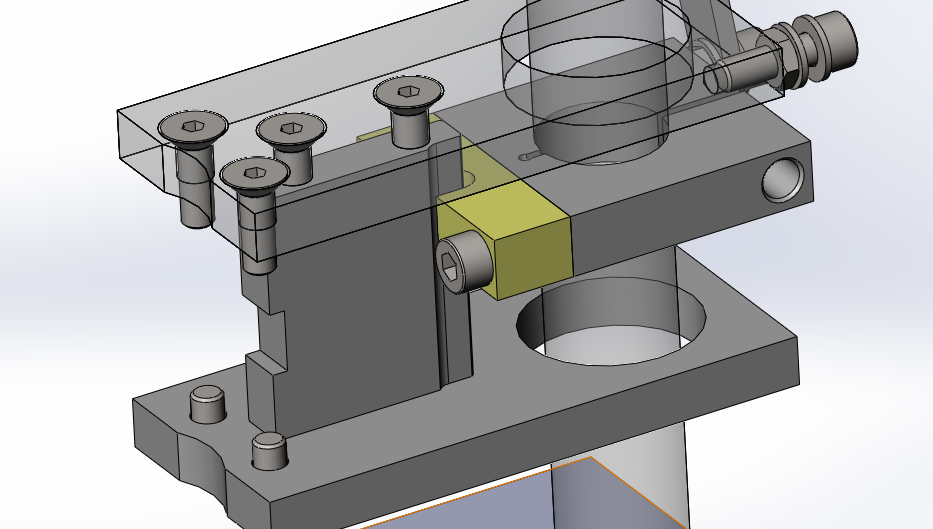

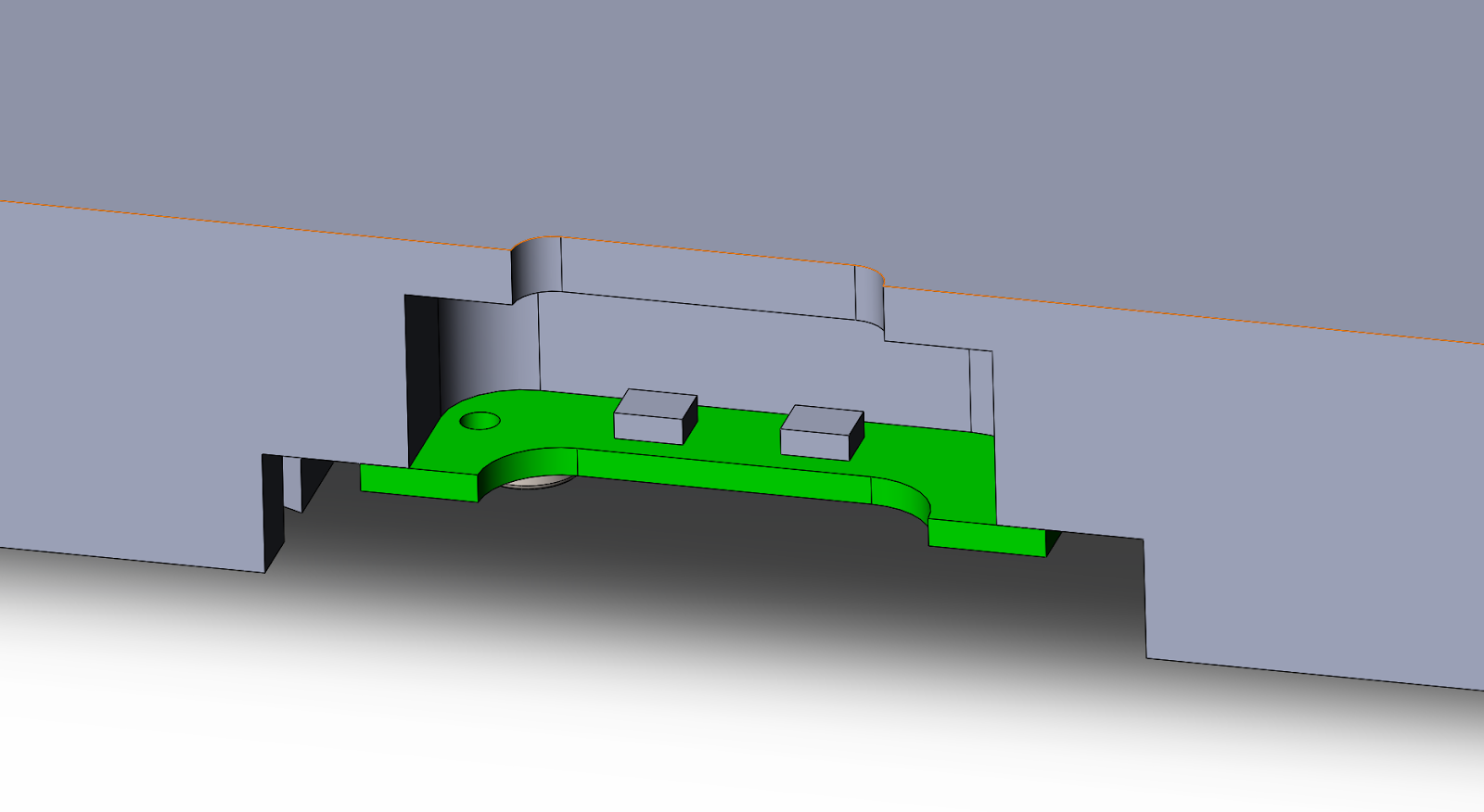

В моём случае вместо него используется распорка, а скользит она не по металлу, а по вставке из капролона, которую в случае истирания можно заменить.

Что важно. Капролоновая вставка была изначально сделана без зазора, плавно скользящей по распорке. Но это на руках! При сборке обнаружилось, что в таком случае появляется люфт вращения (ещё на этапе сборки станка, капролоновые вставки спасли меня). После была изготовлена вставка, которая садилась внатяг на распорку. Но это на руках.. Собрав станок, я был приятно удивлён тому, насколько легко перемещалась подвижная часть станка по штоку. Возможно это связано с достаточно большой массой частей станка, возможно с каким-то искажением капролоновой вставки после установки (вот в этом сомневаюсь). Но с новой вставкой полностью исчез люфт! Подвижная часть стоит как вкопанная, имея возможность перемещаться только строго вертикально вверх-вниз.

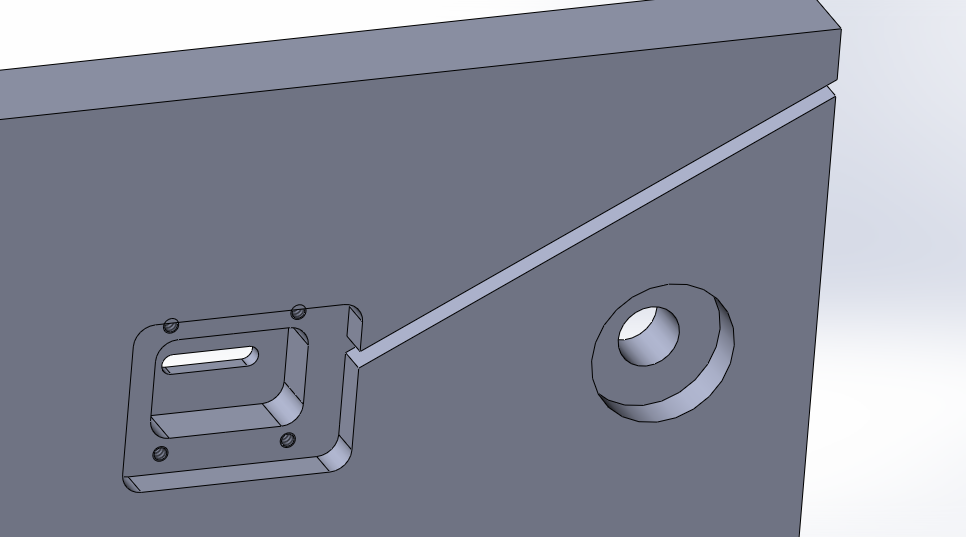

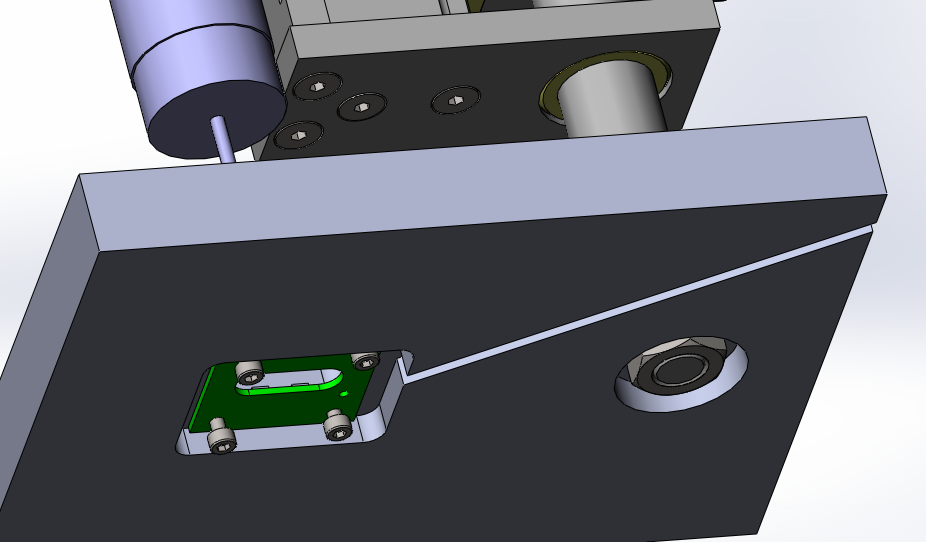

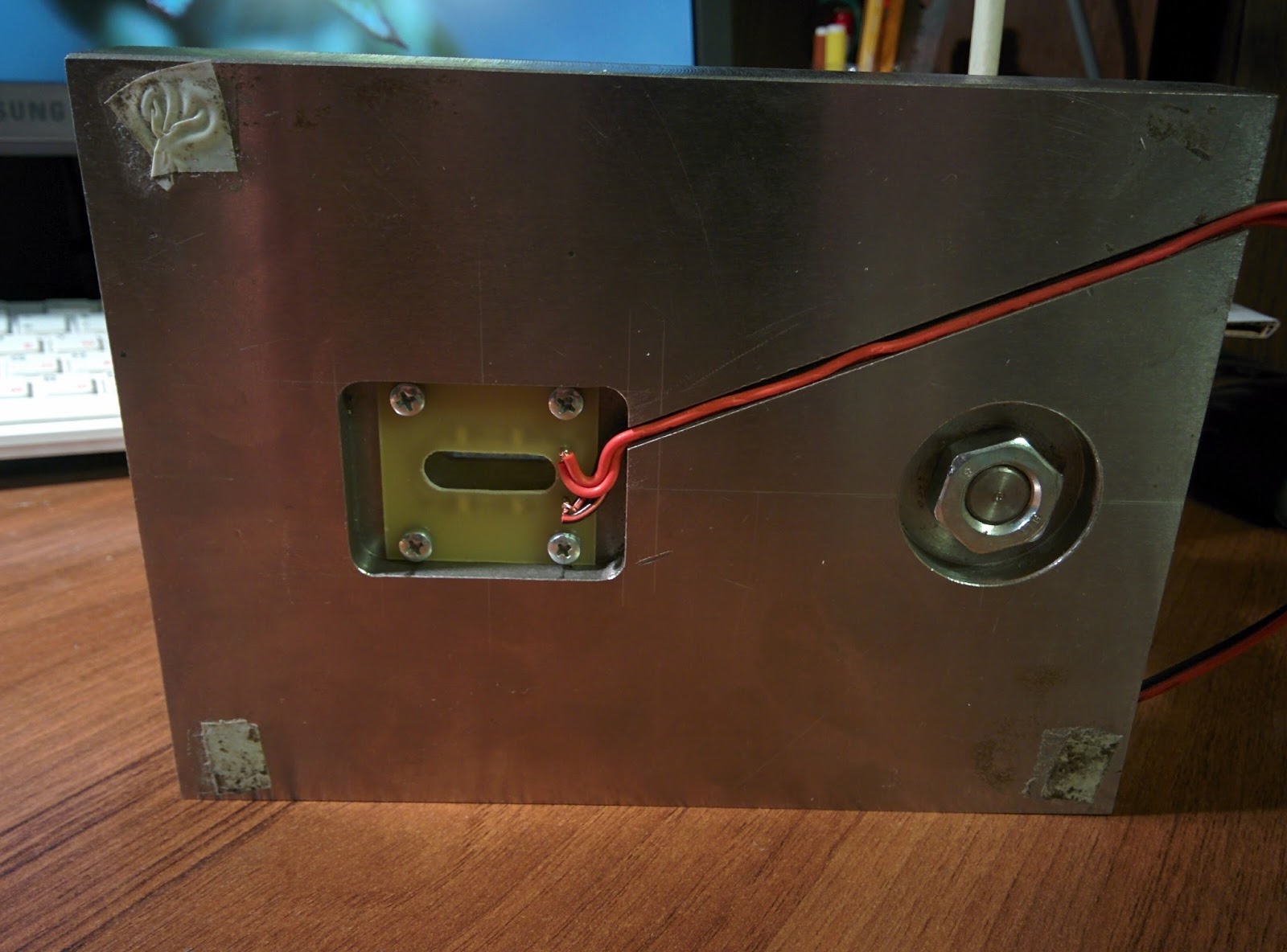

В станине снизу было предусмотрено крепление и вырезы для платы светодиодов, подсвечивающих место сверления снизу.

Предполагается, что достаточно яркие диоды смогут просветить плату и отверстие в меди текстолита будет лучше видно. Проверить, насколько это удобно, к сожалению, мне пока не удалось - не сделана плата светодиодов, не выбран источник тока и нет времени. Да и потребность невелика. Но, думаю, хорошо, что возможность экспериментировать с подсветкой я оставил. Кто знает, вдруг пригодится.. (уже пригодилось, см. Update 1)

Также я сделал вместо отверстия под сверло в станине продолговатый вырез. В случае, если понадобится установить другой двигатель, отличающийся по размерам от моего, такая возможность будет. Конечно, возникнут сложности с радиусом скругления у деталей, к которым прижимается двигатель, с высотой двигателя и т.п. Но, во-первых, не придётся (вероятно) на коленке делать новое отверстие в станине под новый двигатель, а во-вторых, при установке двигателя большего диаметра, в принципе, проблем вообще возникнуть не должно в такой конструкции. Единственное - двигатель будет позиционироваться не по круглой поверхности, а по рёбрам. Это минус, но, думаю, установить двигатель и начать сразу же работать, он не помешает.

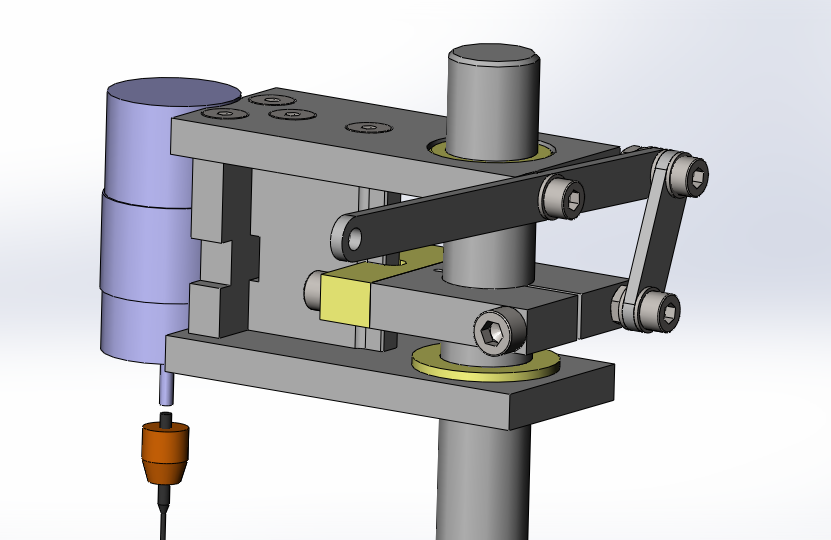

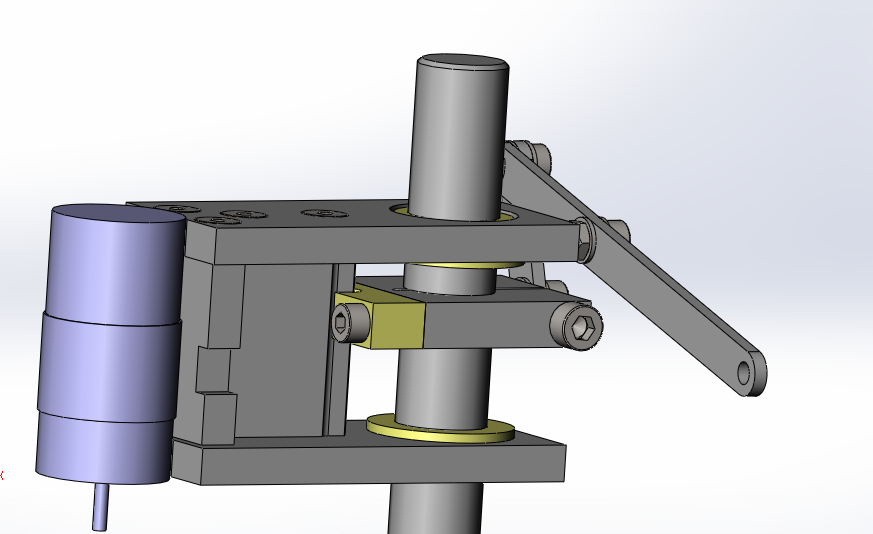

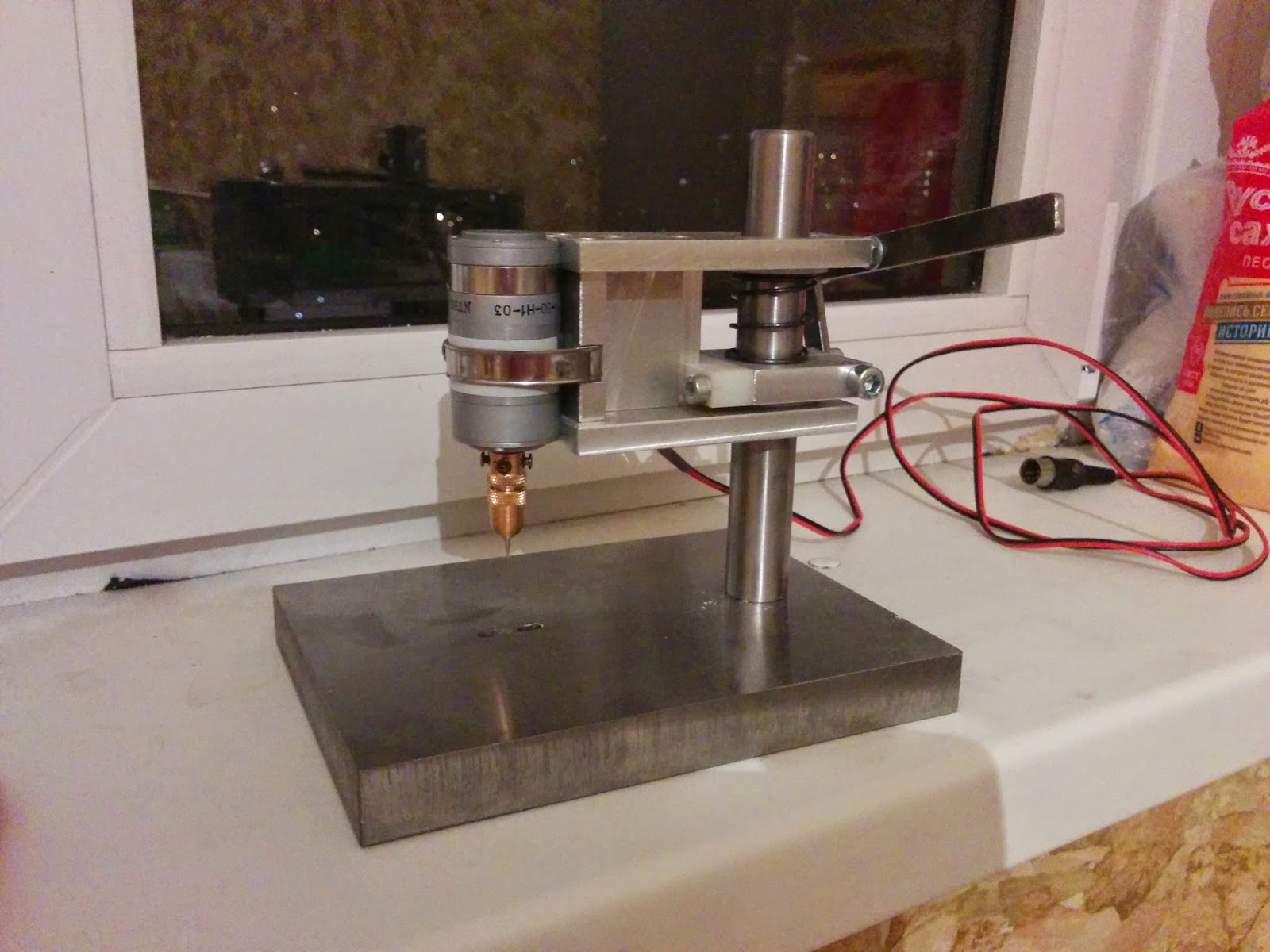

Фотографии полученного станка:

P.S. Поработав немного на станке, могу сказать, что теперь отверстия получаются значительно лучше. Это не автоматический станок с ЧПУ, управляемый компьютером, тем не менее проблем со вставкой многоножечных компонентов отныне нет.

P.P.S. В Москве удивительно сложно найти хороший цанговый патрон. Всё что покупал - говно от одного и того же российского производителя, который не удосуживается даже стружку убрать при производстве. К тому же отверстие под вал (диам. 3 мм) всегда меньше положеного. Пришлось вручную дорабатывать. Update 1 (29.02.2016)

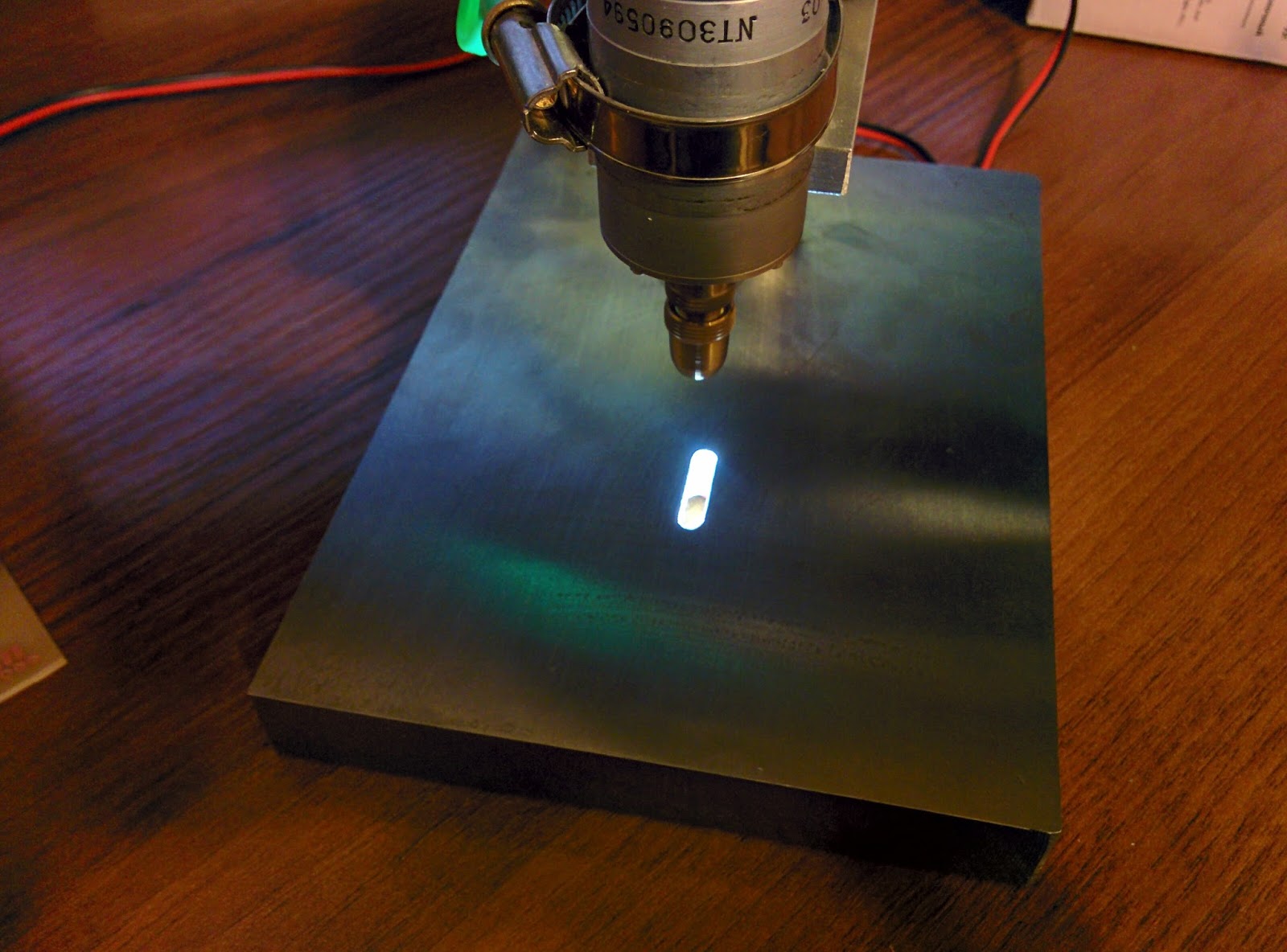

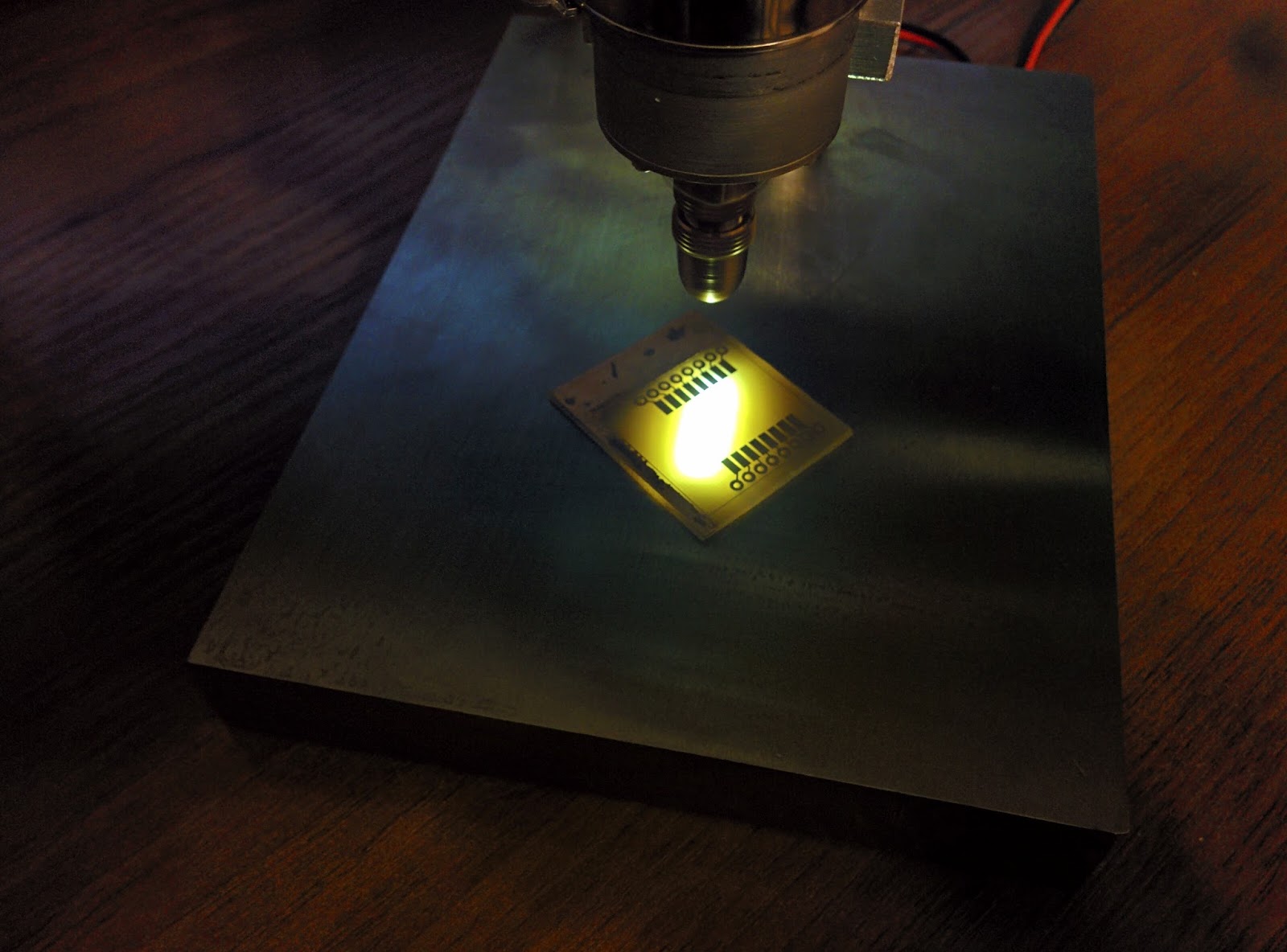

Спустя почти 2 года с момента написания основной части статьи я наконец таки собрался с силами и.. В моём станке появилась подсветка просверливаемых плат снизу! Ура, товарищи!

По поводу схемы. Всё просто: на двигатель подаётся напряжение от 7 до 28 В. Светодиоды питаются оттуда же. Всего стоит 4 светодиода. 2 параллельных линии по 2 шт. В каждой линии стоит драйвер на 20 мА, который работает до 40 В. Таким образом светодиоды горят практически одинаково при любых оборотах двигателя.

На рисунках видно расположение светодиодов:

О светодиодах сказать пока больше нечего. Попользуюсь и если будет что написать, напишу. Теперь пару слов о станке. К сожалению, я не очень активно использую сверлилку, поэтому добавить практически нечего. За исключением одного момента.

В какой-то момент (около полугода назад) станок стал туговато проходить на некотором участке штока. Была предпринята попытка смазать шток бытовым маслом (жидкое). По моим ощущениям от этого стало только хуже. Прочитал, что капролон устойчив к воздействию масел, но впечатления из головы уже не выбросить. Дело в том, что за неимением инструментов для качественной обработки штока, токарь отдал мне его с какой-то условно неплохой шероховатостью, но конечно до магазинных образцов он не дотягивал. Так вот, проблему удалось решить используя какую-то густую импортную красную смазку доперестроечных времён. Её мне подогнал знакомых любитель велосипедов, так что, по-видимому, она использовалась для смазки каких-то из частей двухколёсного друга. В общем, что это за смазка не знаю, но определённо она меня спасла! С того момента как смазал станок, проблем с закусыванием не возникало.

На этом всё. Отправляюсь в будущее, тестить временем этот замечательный инструмент. Всех благ!